L'EDM (usinage par décharge électrique) par enfonçage est un processus critique utilisé dans la fabrication de précision pour créer des formes et des cavités complexes dans des matériaux durs. Dans cet article, nous expliquerons le fonctionnement de l'EDM par enfonçage, ses avantages, ses limites, ses applications et les composants clés impliqués.

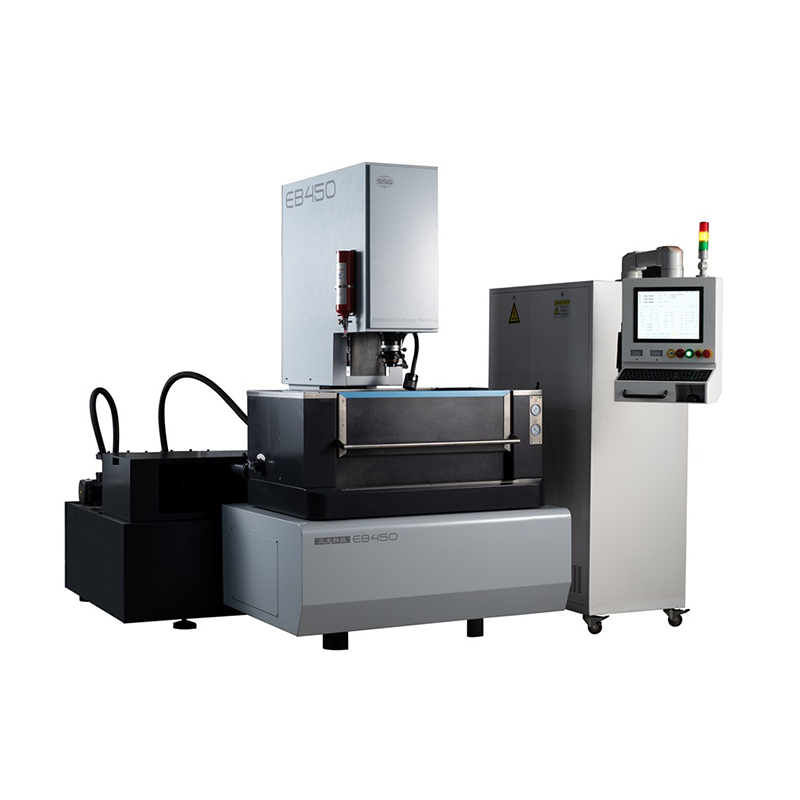

Dans le monde de la fabrication de précision, un outil qui se distingue par sa capacité à créer des formes et des caractéristiques complexes est la machine d'électroérosion par enfonçage. Cette technique d'usinage avancée utilise des décharges électriques pour éroder avec précision le matériau et est particulièrement utile pour l'usinage afin de

Die Sinker EDM (également connu sous le nom de Die Sinking EDM) est un outil puissant qui peut aider les fabricants à créer des formes complexes et précises dans des matériaux durs. Si vous envisagez d'ajouter une machine d'électroérosion Die Sinker à votre atelier, il est important d'évaluer si elle correspond à vos besoins de production. Ème

Les machines d'électroérosion par enfonçage sont un outil indispensable dans la fabrication moderne, permettant la création de pièces complexes avec une haute précision et une contrainte mécanique minimale. Ces machines utilisent le processus d'usinage par décharge électrique (EDM) pour éliminer les matériaux par le biais d'étincelles électriques, offrant ainsi des capacités

Dans le monde de la fabrication de précision, la machine d'enfonçage par électroérosion (électroérosion) est un outil essentiel qui permet la création de formes complexes. Cette méthode a révolutionné des secteurs comme l'aérospatiale, l'automobile, le médical et l'outillage en permettant aux fabricants de

L'électroérosion à fil peut-elle découper des trous avec précision ? Cette technique puissante utilise des décharges électriques pour sculpter des matériaux résistants. Dans le secteur de la fabrication, l'électroérosion à fil est cruciale pour créer des trous complexes difficiles à réaliser avec les méthodes traditionnelles. Dans cet article, nous explorerons le fonctionnement du Wire EDM, ses capacités et pourquoi il est si efficace pour percer des trous précis dans des matériaux complexes. Nous discuterons également de ses applications et de ses limites dans diverses industries.

Tout métal brillant est-il vraiment un bon conducteur ? Beaucoup pensent que seuls le cuivre ou l’argent comptent dans l’électricité. Mais le molybdène surprend les experts. Il conduit l’électricité, résiste à la chaleur et reste solide à des températures extrêmes. Dans cet article, vous découvrirez pourquoi la conductivité est importante, comment fonctionne le molybdène et où ses propriétés uniques sont utilisées.

Quel fil est vraiment le meilleur pour les industries modernes : le molybdène ou le tungstène ? Les deux métaux sont solides, résistants à la chaleur et largement utilisés. Pourtant, chacun présente des avantages uniques qui affectent les performances et les coûts. Le molybdène est plus léger et plus ductile, tandis que le tungstène résiste à la chaleur extrême mais est plus lourd et plus difficile à traiter. Ces différences rendent le choix du bon fil crucial pour l’aérospatiale, l’électronique et la fabrication. Dans cet article, vous découvrirez comment ces fils se comparent en termes de résistance, de résistance à la corrosion, de coût et de défis d'approvisionnement.

Choisir le mauvais fil EDM peut ralentir les coupes, se casser et gaspiller de l'argent. Alors, qu’est-ce que la coupe par fil EDM et pourquoi le matériau est-il important ? Le fil EDM utilise des étincelles contrôlées pour façonner avec précision les métaux durs et conducteurs. Les options courantes incluent les fils de laiton, de cuivre, de molybdène, de tungstène, revêtus et à âme d'acier. Dans ce guide, vous comparerez les types de fils EDM et les propriétés des fils EDM pour trouver le meilleur matériau pour le fil EDM.

Vous êtes-vous déjà demandé comment les industries coupent les métaux durs ? Le fil de molybdène détient la réponse. C'est un métal réfractaire résistant utilisé dans de nombreux domaines. Son point de fusion élevé et sa résistance à la corrosion le rendent indispensable aujourd’hui. Dans cet article, vous découvrirez pourquoi le fil de molybdène est important. Nous explorerons ses fonctionnalités et ses principales utilisations dans tous les secteurs.

Peut-on vraiment câbler un EDM avec du molybdène ? De nombreux machinistes se posent encore la question. La coupe au fil EDM dépend fortement du choix de l'électrode. Le fil de molybdène est solide, réutilisable et largement utilisé dans l'électroérosion à fil rapide. Mais est-ce toujours la bonne option ? Dans cet article, vous apprendrez quand le fil de molybdène fonctionne le mieux et où il ne l'est pas.

Composants de turbine : l'électroérosion à fil est utilisée pour fabriquer des composants de précision pour les turbines éoliennes et à gaz. La capacité de couper des matériaux durs et durables est essentielle pour produire des équipements énergétiques fiables. Industrie nucléaire : les composants de précision pour les réacteurs nucléaires et autres équipements critiques sont souvent fa

Conceptions complexes : la coupe au fil est utilisée pour créer des conceptions complexes et détaillées dans la fabrication de bijoux. La précision et la capacité à travailler les métaux précieux en font un choix populaire dans cette industrie.

Recherche sur les matériaux : la coupe au fil est utilisée dans les laboratoires de recherche pour préparer des échantillons et tester de nouveaux matériaux. La précision et la capacité de couper une large gamme de matériaux en font un outil précieux dans la recherche en science des matériaux. Conceptions innovantes : les chercheurs et les ingénieurs utilisent l'électroérosion à fil pour expérimenter et développer

Micro-usinage : le coupe-fil est utilisé pour le micro-usinage de composants électroniques, tels que les connecteurs et les capteurs. La capacité de produire des caractéristiques petites et précises est essentielle dans cette industrie. Fabrication de semi-conducteurs : l'électroérosion à fil est utilisée pour créer des composants précis pour la fabrication de semi-conducteurs.

Composants du moteur : La coupe au fil est utilisée pour fabriquer des composants de moteur de précision, tels que des injecteurs de carburant et des pièces de transmission. La technologie garantit une précision et une répétabilité élevées, essentielles pour les applications automobiles. Pièces personnalisées : pièces personnalisées et hautes performances pour les courses et les sports mécaniques.

Instruments chirurgicaux : Wire EDM est utilisé pour produire des instruments chirurgicaux et des implants complexes et précis. La haute précision et la capacité à travailler avec des matériaux biocompatibles sont cruciales pour les applications médicales. Dispositifs médicaux : les composants des dispositifs médicaux, tels que les stents et les cathéters, sont souvent

Fabrication de composants : la coupe au fil est utilisée pour fabriquer des composants complexes et de haute précision tels que des aubes de turbine, des pièces de moteur et des composants structurels. La capacité de couper des matériaux durs comme le titane et l’Inconel le rend inestimable dans ce secteur.

Fabrication d'outils et de matrices : l'électroérosion à fil est largement utilisée pour créer des formes complexes et des détails fins dans la fabrication d'outils et de matrices. Il est idéal pour produire des moules, des poinçons et des matrices avec une haute précision. Prototypage : L'équipement est utilisé pour créer des prototypes précis de pièces et de composants, permettant

L'EDM (usinage par décharge électrique) par enfonçage est un processus critique utilisé dans la fabrication de précision pour créer des formes et des cavités complexes dans des matériaux durs. Dans cet article, nous expliquerons le fonctionnement de l'EDM par enfonçage, ses avantages, ses limites, ses applications et les composants clés impliqués.

L'EDM par enfonçage, également connu sous le nom d'EDM par enfonçage ou par EDM par vérin, est un processus de fabrication qui utilise des étincelles électriques contrôlées pour éroder le matériau d'une pièce à usiner. Le processus implique une électrode (généralement en graphite ou en cuivre) dont la forme est inversée par rapport à la cavité souhaitée. L'électrode est immergée dans un fluide diélectrique avec la pièce à usiner et un courant électrique passe entre les deux. Les étincelles créées par ce courant enlèvent de la matière à la pièce, formant ainsi la forme souhaitée avec une précision exceptionnelle.

Ce processus est principalement utilisé pour créer des moules, des inserts d'outils et des pièces complexes avec des détails fins qui ne peuvent être obtenus avec les méthodes d'usinage conventionnelles.

L'électroérosion par enfonçage fonctionne sur le principe de l'érosion par étincelle, où des décharges électriques à haute fréquence sont utilisées pour éroder le matériau d'une pièce. Voici une description étape par étape du fonctionnement du processus :

La première étape du processus d’électroérosion par enfonçage est la préparation de l’électrode. L'électrode est constituée d'un matériau conducteur, tel que du graphite ou du cuivre, et sa forme correspond à l'inverse de la cavité ou de la caractéristique à créer dans la pièce.

Une fois l’électrode prête, elle est immergée dans un fluide diélectrique avec la pièce à usiner. Le fluide diélectrique agit comme un isolant, empêchant la circulation du courant entre l'électrode et la pièce, sauf lorsque l'espace entre les deux est suffisamment étroit pour que des étincelles se forment.

Lorsque l'électrode et la pièce sont correctement positionnées, une charge électrique est appliquée. Le courant circule entre l'électrode et la pièce, créant de petites étincelles électriques qui chauffent et vaporisent le matériau au point de contact.

À mesure que les étincelles électriques continuent de se décharger, de minuscules morceaux de matériau sont érodés de la pièce, formant ainsi la cavité souhaitée. Le processus est répété et le matériau est progressivement retiré jusqu'à obtenir la forme précise.

Au cours du processus, des débris et des particules de matériaux sont générés et doivent être éliminés. Le fluide diélectrique est continuellement propulsé à travers la zone d'usinage pour éliminer les débris et maintenir l'espace entre l'électrode et la pièce à usiner.

Une fois la forme brute terminée, des passes de finition peuvent être effectuées pour affiner les détails de la cavité, garantissant une finition de surface lisse et des tolérances serrées.

L'électroérosion par enfonçage est couramment utilisée pour les matériaux difficiles à usiner avec les méthodes conventionnelles. Cela inclut les métaux durs comme le carbure de tungstène, l’acier à outils, l’acier inoxydable et certains alliages comme le titane et l’Inconel. Le processus est particulièrement utile pour :

Fabrication de moules : création de cavités complexes dans des moules utilisés pour le moulage par injection, le moulage ou l'emboutissage.

Inserts d'outils : production d'inserts d'outils de haute précision avec des géométries complexes pour des industries comme l'aérospatiale, l'automobile et l'électronique.

Composants aérospatiaux : fabrication de pièces avec des tolérances serrées et des formes complexes, telles que des aubes de turbine et des composants de moteurs.

Dispositifs médicaux : Production d'implants médicaux de précision et d'outils chirurgicaux.

Electronique : Fabrication de composants aux motifs complexes, tels que des connecteurs et des semi-conducteurs.

Haute précision : L'électroérosion par enfonçage permet d'obtenir des détails très fins et une haute précision impossibles avec les techniques d'usinage traditionnelles.

Formes complexes : Il est idéal pour créer des formes complexes, des cavités aveugles et des géométries 3D complexes qui seraient difficiles à produire avec des outils conventionnels.

Matériaux durs : Le procédé permet d'usiner des matériaux trop durs pour les outils conventionnels, tels que les aciers à outils trempés et les alliages exotiques.

Contrainte mécanique minimale : Étant donné que le processus utilise des étincelles plutôt que une force mécanique, il ne soumet pas le matériau à des contraintes ou à des déformations.

Processus plus lent : L'électroérosion par enfonçage est généralement plus lente que l'usinage conventionnel, en particulier pour les gros volumes.

Limité aux matériaux conducteurs : Le procédé ne fonctionne que sur des matériaux conducteurs, ce qui limite son application dans certaines industries.

Usure de l'électrode : L'électrode utilisée dans le processus peut s'user avec le temps, nécessitant un remplacement ou un remodelage fréquent.

Coût : L'équipement et les électrodes impliqués dans l'électroérosion par enfonçage peuvent être coûteux, ce qui le rend moins adapté à la production en grand volume.

Les machines d'électroérosion par enfonçage comportent plusieurs composants clés qui contrôlent le processus et garantissent des résultats de haute qualité :

Tête d'électrode : maintient l'électrode et la met en position au-dessus de la pièce à usiner.

Alimentation : Fournit la charge électrique nécessaire pour générer les étincelles.

Mécanisme servo : contrôle le mouvement de l'électrode pour maintenir un écart constant entre elle et la pièce.

Réservoir de fluide diélectrique : contient le fluide isolant utilisé pour éliminer les débris et refroidir le processus.

Système de filtration : Garantit que le fluide diélectrique reste propre en éliminant les particules générées lors du processus d'usinage.

Ces composants fonctionnent ensemble pour garantir que la décharge électrique est appliquée de manière cohérente, conduisant à un enlèvement de matière précis et à la formation de la forme souhaitée.

Pour optimiser l'électroérosion par enfonçage, plusieurs bonnes pratiques doivent être prises en compte :

Conception des électrodes : La conception des électrodes est cruciale pour la précision du produit final. La forme et le matériau de l'électrode doivent être choisis avec soin en fonction de la géométrie et du matériau de la pièce.

Planification du processus : Il est important de planifier la séquence d'usinage, y compris les passes d'ébauche et de finition, pour réduire l'usure des électrodes et maximiser l'efficacité.

Stratégie de rinçage : Un rinçage adéquat du fluide diélectrique est essentiel pour éliminer les débris et maintenir l'espace entre l'électrode et la pièce.

Compensation de l'usure des outils : La surveillance de l'usure des électrodes et les ajustements du processus peuvent contribuer à garantir que le produit final respecte des tolérances strictes.

L'électroérosion par enfonçage continue d'évoluer avec les progrès de la technologie des machines et des matériaux. Les principales tendances comprennent :

Automatisation : une automatisation accrue rend le processus plus efficace, réduisant les temps de configuration et augmentant la productivité.

Impression 3D d'électrodes : les progrès de la technologie d'impression 3D permettent la création d'électrodes personnalisées pour des géométries plus complexes.

IA et apprentissage automatique : l'utilisation d'algorithmes d'IA et d'apprentissage automatique améliore le contrôle des processus, permet une prise de décision plus intelligente et optimise les paramètres d'usinage.

Efficacité énergétique : les nouveaux développements se concentrent sur la réduction de la consommation d'énergie et l'amélioration de la durabilité des processus d'électroérosion par enfonçage.

L'électroérosion par enfonçage est un procédé d'usinage polyvalent et très précis utilisé dans les industries nécessitant des géométries complexes et des pièces à haute tolérance. En comprenant son fonctionnement, ses avantages et ses limites, les fabricants peuvent prendre des décisions éclairées sur le moment et la manière d'utiliser ce processus pour obtenir les meilleurs résultats pour leurs produits.