La electroerosión por inmersión (mecanizado por descarga eléctrica) es un proceso crítico que se utiliza en la fabricación de precisión para crear formas y cavidades complejas en materiales duros. En este artículo, analizaremos cómo funciona la electroerosión por inmersión, sus beneficios, limitaciones, aplicaciones y componentes clave involucrados. ¿Qué es Di

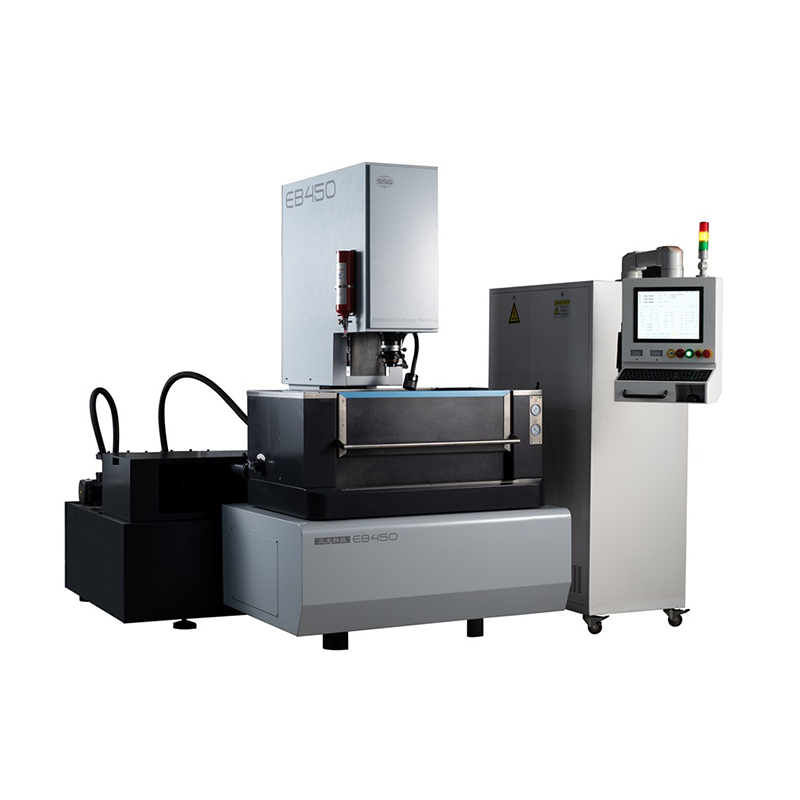

En el mundo de la fabricación de precisión, una herramienta que se destaca por su capacidad para crear formas complejas y características intrincadas es la máquina de electroerosión por inmersión. Esta técnica de mecanizado avanzada utiliza descargas eléctricas para erosionar el material con precisión y es particularmente valiosa para mecanizar

Die Sinker EDM (también conocido como Die Sinking EDM) es una herramienta poderosa que puede ayudar a los fabricantes a crear formas intrincadas y precisas en materiales duros. Si está considerando agregar una máquina de electroerosión por penetración a su taller, es importante evaluar si es la más adecuada para sus necesidades de producción. Th

Las máquinas de electroerosión por penetración son una herramienta indispensable en la fabricación moderna, ya que permiten la creación de piezas complejas con alta precisión y mínima tensión mecánica. Estas máquinas utilizan el proceso de mecanizado por descarga eléctrica (EDM) para eliminar material mediante chispas eléctricas, ofreciendo capacidad

En el mundo de la fabricación de precisión, la máquina de hundimiento de matrices EDM (mecanizado por descarga eléctrica) es una herramienta fundamental que permite la creación de formas intrincadas y complejas. Este método ha revolucionado industrias como la aeroespacial, automotriz, médica y de herramientas al permitir a los fabricantes

¿Puede Wire EDM cortar agujeros con precisión? Esta poderosa técnica utiliza descargas eléctricas para tallar materiales resistentes. En la fabricación, la electroerosión por hilo es crucial para crear agujeros intrincados que son difíciles de lograr con los métodos tradicionales. En esta publicación, exploraremos cómo funciona la electroerosión por hilo, sus capacidades y por qué es tan eficaz para perforar agujeros precisos en materiales complejos. También discutiremos sus aplicaciones y limitaciones en diversas industrias.

¿Es todo metal brillante realmente un buen conductor? Muchos piensan que en la electricidad sólo importan el cobre o la plata. Pero el molibdeno sorprende a los expertos. Conduce electricidad, resiste el calor y se mantiene fuerte a temperaturas extremas. En esta publicación, aprenderá por qué es importante la conductividad, cómo funciona el molibdeno y dónde se utilizan sus propiedades únicas.

¿Qué alambre es realmente mejor para las industrias modernas: el molibdeno o el tungsteno? Ambos metales son fuertes, resistentes al calor y se utilizan ampliamente. Sin embargo, cada uno tiene ventajas únicas que afectan el rendimiento y el costo. El molibdeno es más ligero y dúctil, mientras que el tungsteno resiste el calor extremo pero es más pesado y más difícil de procesar. Estas diferencias hacen que elegir el cable adecuado sea crucial para la industria aeroespacial, la electrónica y la fabricación. En esta publicación, aprenderá cómo se comparan estos cables en cuanto a resistencia, resistencia a la corrosión, costo y desafíos de abastecimiento.

Elegir el hilo de electroerosión incorrecto puede ralentizar los cortes, romperlos y desperdiciar dinero. Entonces, ¿qué es el corte por hilo EDM y por qué es importante el material? El alambre EDM utiliza chispas controladas para dar forma precisa a metales duros y conductores. Las opciones comunes incluyen alambres de latón, cobre, molibdeno, tungsteno, recubiertos y con núcleo de acero. En esta guía, comparará los tipos de cables de electroerosión y las propiedades de los cables de electroerosión para encontrar el mejor material para el cable de electroerosión.

¿Alguna vez te has preguntado cómo las industrias cortan los metales resistentes? El alambre de molibdeno tiene la respuesta. Es un metal refractario fuerte utilizado en muchos campos. Su alto punto de fusión y su resistencia a la corrosión lo hacen vital hoy en día. En esta publicación, aprenderá por qué es importante el alambre de molibdeno. Exploraremos sus características y usos clave en todas las industrias.

¿Realmente se puede cablear un electroerosionador con molibdeno? Muchos maquinistas todavía se lo preguntan. El corte por hilo EDM depende en gran medida de la elección del electrodo. El alambre de molibdeno es fuerte, reutilizable y ampliamente utilizado en electroerosión por hilo rápido. ¿Pero es siempre la opción correcta? En esta publicación, aprenderá cuándo funciona mejor el alambre de molibdeno y dónde no.

Componentes de turbinas: La electroerosión por hilo se utiliza para fabricar componentes de precisión para turbinas eólicas y de gas. La capacidad de cortar materiales duros y duraderos es esencial para producir equipos energéticos confiables. Industria nuclear: los componentes de precisión para reactores nucleares y otros equipos críticos a menudo son fa

Diseños intrincados: el corte de alambre se utiliza para crear diseños intrincados y detallados en la fabricación de joyas. La precisión y la capacidad para trabajar con metales preciosos lo convierten en una opción popular en esta industria.

Investigación de materiales: el corte de alambre se utiliza en laboratorios de investigación para preparar muestras y probar nuevos materiales. La precisión y la capacidad de cortar una amplia gama de materiales lo convierten en una herramienta valiosa en la investigación de la ciencia de los materiales. Diseños innovadores: investigadores e ingenieros utilizan electroerosión por hilo para experimentar y desarrollar.

Micromecanizado: el corte de cables se utiliza para el micromecanizado de componentes electrónicos, como conectores y sensores. La capacidad de producir características pequeñas y precisas es fundamental en esta industria. Fabricación de semiconductores: la electroerosión por hilo se utiliza para crear componentes precisos para la fabricación de semiconductores.

Componentes del motor: el corte de alambre se utiliza para fabricar componentes de motor de precisión, como inyectores de combustible y piezas de transmisión. La tecnología garantiza una alta precisión y repetibilidad, que son esenciales para aplicaciones automotrices. Piezas personalizadas: piezas personalizadas y de alto rendimiento para carreras y sp.

Instrumentos quirúrgicos: la electroerosión por hilo se utiliza para producir implantes e instrumentos quirúrgicos complejos y precisos. La alta precisión y la capacidad de trabajar con materiales biocompatibles son cruciales para las aplicaciones médicas. Dispositivos médicos: los componentes de los dispositivos médicos, como stents y catéteres, a menudo son

Fabricación de componentes: el corte de alambre se utiliza para fabricar componentes complejos y de alta precisión, como álabes de turbinas, piezas de motores y componentes estructurales. La capacidad de cortar materiales duros como el titanio y el Inconel lo hace invaluable en este sector.

Fabricación de herramientas y troqueles: la electroerosión por hilo se utiliza ampliamente para crear formas intrincadas y detalles finos en la fabricación de herramientas y troqueles. Es ideal para producir moldes, punzones y matrices con alta precisión. Creación de prototipos: el equipo se utiliza para crear prototipos precisos de piezas y componentes, lo que permite

La electroerosión por inmersión (mecanizado por descarga eléctrica) es un proceso crítico que se utiliza en la fabricación de precisión para crear formas y cavidades complejas en materiales duros. En este artículo, analizaremos cómo funciona la electroerosión por inmersión, sus beneficios, limitaciones, aplicaciones y componentes clave involucrados.

La electroerosión por penetración, también conocida como electroerosión por penetración o electroerosión por ariete, es un proceso de fabricación que utiliza chispas eléctricas controladas para erosionar el material de una pieza de trabajo. El proceso implica un electrodo (normalmente hecho de grafito o cobre) al que se le da la forma inversa a la cavidad deseada. El electrodo se sumerge en un fluido dieléctrico junto con la pieza de trabajo y una corriente eléctrica pasa entre los dos. Las chispas creadas por esta corriente eliminan material de la pieza de trabajo, formando la forma deseada con una precisión excepcional.

Este proceso se utiliza principalmente para crear moldes, inserciones de herramientas y piezas complejas con detalles finos que no se pueden lograr con métodos de mecanizado convencionales.

La electroerosión por inmersión funciona según el principio de erosión por chispa, donde se utilizan descargas eléctricas de alta frecuencia para erosionar el material de una pieza de trabajo. Aquí hay un desglose paso a paso de cómo funciona el proceso:

El primer paso en el proceso de electroerosión por inmersión es la preparación del electrodo. El electrodo está hecho de un material conductor, como grafito o cobre, y tiene una forma que coincide con la inversa de la cavidad o característica que se creará en la pieza de trabajo.

Una vez que el electrodo está listo, se sumerge en fluido dieléctrico, junto con la pieza de trabajo. El fluido dieléctrico actúa como aislante, impidiendo el flujo de corriente entre el electrodo y la pieza de trabajo, excepto cuando el espacio entre ambos es lo suficientemente estrecho como para que se formen chispas.

Cuando el electrodo y la pieza de trabajo están colocados correctamente, se aplica una carga eléctrica. La corriente fluye entre el electrodo y la pieza de trabajo, creando pequeñas chispas eléctricas que calientan y vaporizan el material en el punto de contacto.

A medida que las chispas eléctricas continúan descargándose, pequeños trozos de material se erosionan de la pieza de trabajo, formando la cavidad deseada. El proceso se repite y el material se retira gradualmente hasta lograr la forma precisa.

Durante el proceso se generan residuos y partículas de material que es necesario eliminar. El fluido dieléctrico se hace pasar continuamente por el área de mecanizado para eliminar los residuos y mantener el espacio entre el electrodo y la pieza de trabajo.

Una vez completada la forma aproximada, se pueden realizar pasadas de acabado para refinar los detalles de la cavidad, asegurando un acabado superficial suave y tolerancias ajustadas.

La electroerosión por inmersión se utiliza comúnmente para materiales que son difíciles de mecanizar con métodos convencionales. Esto incluye metales duros como el carburo de tungsteno, acero para herramientas, acero inoxidable y ciertas aleaciones como el titanio y el Inconel. El proceso es especialmente útil para:

Fabricación de moldes : creación de cavidades complejas en moldes utilizados para moldeo por inyección, fundición o estampado.

Insertos de herramientas : producción de insertos de herramientas de alta precisión con geometrías intrincadas para industrias como la aeroespacial, automotriz y electrónica.

Componentes aeroespaciales : fabricación de piezas con tolerancias estrictas y formas complejas, como álabes de turbinas y componentes de motores.

Dispositivos médicos : producción de implantes médicos de precisión y herramientas quirúrgicas.

Electrónica : Fabricación de componentes con patrones complejos, como conectores y semiconductores.

Alta precisión : La electroerosión por inmersión puede lograr detalles muy finos y una alta precisión que son imposibles con las técnicas de mecanizado tradicionales.

Formas complejas : es ideal para crear formas intrincadas, cavidades ciegas y geometrías 3D complejas que serían difíciles de producir con herramientas convencionales.

Materiales duros : el proceso puede mecanizar materiales que son demasiado duros para herramientas convencionales, como aceros para herramientas endurecidos y aleaciones exóticas.

Estrés mecánico mínimo : dado que el proceso utiliza chispas en lugar de fuerza mecánica, no somete el material a estrés ni deformación.

Proceso más lento : la electroerosión por inmersión suele ser más lenta que el mecanizado convencional, especialmente para grandes volúmenes.

Limitado a materiales conductores : el proceso solo funciona en materiales conductores, lo que limita su aplicación en determinadas industrias.

Desgaste del electrodo : El electrodo utilizado en el proceso puede desgastarse con el tiempo, lo que requiere reemplazo o remodelación frecuente.

Costo : El equipo y los electrodos involucrados en la electroerosión por inmersión pueden ser costosos, lo que los hace menos adecuados para la producción de gran volumen.

Las máquinas de electroerosión por inmersión tienen varios componentes clave que controlan el proceso y garantizan resultados de alta calidad:

Cabezal del electrodo : sostiene el electrodo y lo mueve a su posición encima de la pieza de trabajo.

Fuente de Alimentación : Proporciona la carga eléctrica necesaria para generar las chispas.

Servomecanismo : controla el movimiento del electrodo para mantener un espacio constante entre este y la pieza de trabajo.

Tanque de fluido dieléctrico : contiene el fluido aislante que se utiliza para eliminar los residuos y enfriar el proceso.

Sistema de Filtración : Asegura que el fluido dieléctrico permanezca limpio eliminando las partículas generadas durante el proceso de mecanizado.

Estos componentes trabajan juntos para garantizar que la descarga eléctrica se aplique de manera consistente, lo que lleva a una eliminación precisa del material y a la formación de la forma deseada.

Para optimizar la electroerosión por inmersión, se deben considerar varias prácticas recomendadas:

Diseño de electrodos : el diseño de los electrodos es crucial para la precisión del producto final. La forma y el material del electrodo deben elegirse cuidadosamente en función de la geometría y el material de la pieza de trabajo.

Planificación del proceso : es importante planificar la secuencia de mecanizado, incluidas las pasadas de desbaste y acabado, para reducir el desgaste de los electrodos y maximizar la eficiencia.

Estrategia de lavado : un lavado adecuado del fluido dieléctrico es esencial para eliminar los residuos y mantener el espacio entre el electrodo y la pieza de trabajo.

Compensación del desgaste de herramientas : monitorear el desgaste de los electrodos y realizar ajustes en el proceso puede ayudar a garantizar que el producto final cumpla con tolerancias estrictas.

La electroerosión por inmersión continúa evolucionando con los avances en la tecnología de las máquinas y los materiales. Las tendencias clave incluyen:

Automatización : una mayor automatización está haciendo que el proceso sea más eficiente, reduciendo los tiempos de preparación y aumentando la productividad.

Impresión 3D de electrodos : los avances en la tecnología de impresión 3D están permitiendo la creación de electrodos personalizados para geometrías más complejas.

IA y aprendizaje automático : el uso de algoritmos de IA y aprendizaje automático está mejorando el control de procesos, permitiendo una toma de decisiones más inteligente y optimizando los parámetros de mecanizado.

Eficiencia Energética : Los nuevos desarrollos se centran en reducir el consumo energético y mejorar la sostenibilidad de los procesos de electroerosión por inmersión.

La electroerosión por inmersión es un proceso de mecanizado versátil y de alta precisión que se utiliza en industrias que requieren geometrías complejas y piezas de alta tolerancia. Al comprender cómo funciona, sus beneficios y sus limitaciones, los fabricantes pueden tomar decisiones informadas sobre cuándo y cómo utilizar este proceso para lograr los mejores resultados para sus productos.